上篇文章,我们针对IPQC检验的手法和标准流程进行概述。接下来,我们将进一步介绍百佳泰在IPQC的QC服务。百佳泰拥有一套缜密的检验规范和计划,以确保产品的质量、数量、包装、外观等皆符合客户的要求,从开始生产到出货控管产品质量,提高生产质量可靠度,并有效提升产品质量的掌控。

百佳泰服务特点:

1.解决方案提供与评估: 实时针对检验过程与结果,反馈分析与建议评估,并明确进行检验过程纪录,彻查程序过程中的疏失,并提供可行性解决方案。

2.通盘性检验与规划: 透过全面性检查,进行检验过程的盲点优化与完善检验计划。并于检测完成后,针对首箱与尾数箱产品进行检验,达到批量性质量控制。

3.数据化质量数据库: 将往过检验内容,进行量化分析,同时将生产端和市场中所发现的问题,同步进行更新与纪录,可实时提供客户预防措施与建议。

4.系统化质量管理: 透过记录过往IPQC过程数据,并以周/月报形式提供客户反馈与建议,并记录来自客户端的投诉比率,系统化的控制质量。

以下将透过 4项实际常见问题案例分享,更深入了解百佳泰可提供之服务:

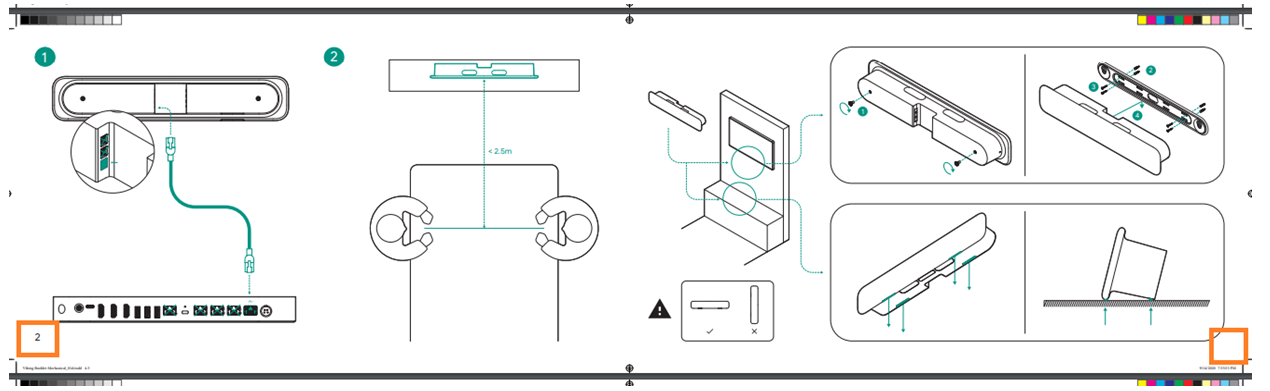

Issue 1: 产品说明书缺少页码

Sampling Rate/ Fail Rate: 抽检过程发现1pcs说明书缺少页码;即刻进行100%产品全检,发现所有说明书全部缺少页码,问题发生机率达100%。

Value:

- 按照现有的产线制程SOP, 很难检出目前的不良,协助工厂更新SOP重点检查,避免不良品的流出。

- 协助工厂找出制程疏漏及不规范的作业手法, 大幅度降低产品的不良率,确保产品流出零投诉。

Root Cause:

- 产线SOP并无条列页码检查的项目, 检验员无法检出此不良。

- 说明书供货商图纸设计瑕疵。

Solution:

- 在OQC站别将不良图片增加于总检SOP中重点检查。

- 说明书供货商图纸重新设计,添加缺少页码。

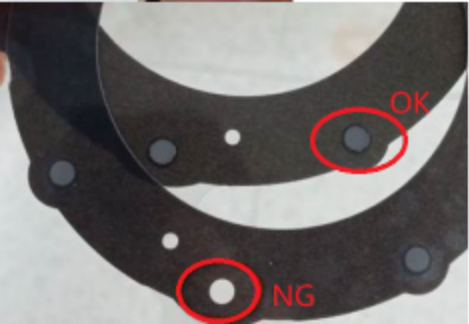

Issue 2: Mesh PSA(Pressure Sensitive Adhesive) 感压胶垫部分不良

Sampling Rate/ Fail Rate: 抽检过程发现2pcs Mesh PSA 局部缺失;即刻进行100%产品全检,在该批400台中,发现30pcs不良,问题发生机率达7.5%。

Value:

- 协助工厂更新SOP重点检查,避免不良品的流出。

- 协助工厂找出制程疏漏及不规范的作业手法, 大幅度降低产品的不良率,确保产品流出零投诉。

Root Cause:

- 原材来料不良

- IQC抽检比例不足, 也无检出此不良

Solution:

- 加强进料检验,避免流入下道工序。

- 对厂内库存进行筛选。

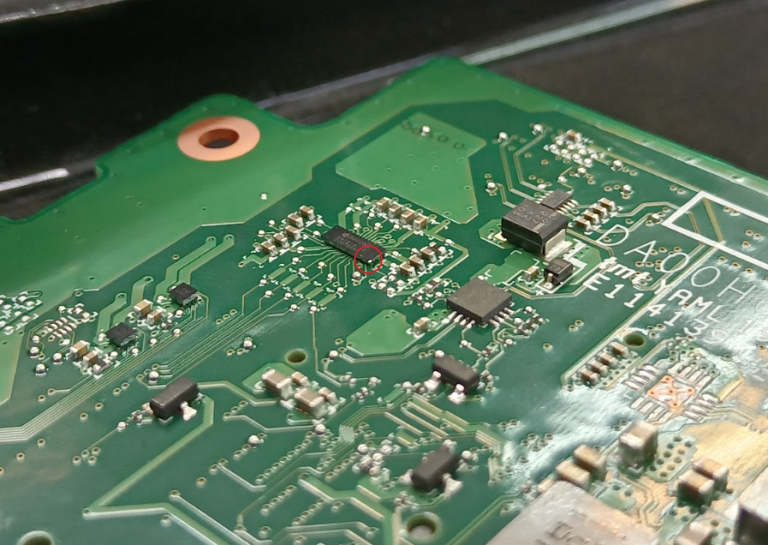

Issue 3: 电源供应器不良导致系统不开机, 这算是比较严重的issue. 因为消费者完全无法使用, 也大幅提升客诉和服务成本

Sampling Rate/ Fail Rate: 抽检过程发现1pcs电源供应器不良;即刻进行100%产品全检,在该批182台中,未发现不良,问题发生机率达0.55%。

Value: 按照现有的产线制程SOP, 尽管不良率较低但是不良比较严重,很难有效检出目前的不良,协助工厂更新SOP重点检查,避免不良品的流出。

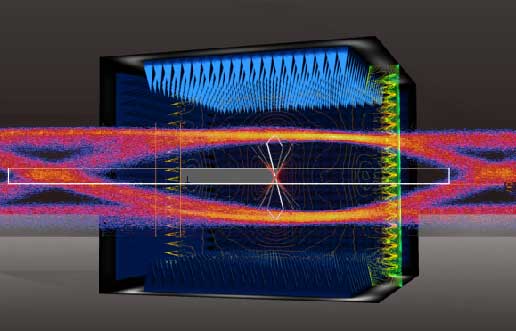

Root Cause: 电致物理损伤(EPID, Electrically induced physical damage) *电子器件暴露在超出规定规范限值的电流或电压下时发生的热损伤

Solution:

-

透过交叉验证确认电源供应器不良,并同时协同厂商进行专业QC确认瑕疵。 - 对厂内库存进行筛选。

Issue 4: 耳机孔测试不良

Sampling Rate/ Fail Rate: 抽检过程发现1pcs耳机孔测试不良;该批次问题发生机率达0.09%。

Value:

- 协助工厂更新SOP重点检查,避免不良品的流出。

- 协助工厂找出制程疏漏及不规范的作业手法, 大大降低了产品的不良率,确保产品流出零投诉。

Root Cause: MB部件上有碰撞痕迹,怀疑操作人员在组装时损坏了MB部件。

Solution:

- 加强产线作业人员培训,避免此类不良品流出。

- 加入SOP重点项目检查,避免此类不良品流出。

以上 4项实际案例,仅只是部份百佳泰服务简述与说明,我们将会透过四大服务优势,解决方案提供与评估、通盘性检验与规划、数据化质量数据库与系统化质量管理,完整化客户产品质量。除此之外,百佳泰也提供诸多验证服务,我们希望能协助客户在最短的时间内,通过客户期望的设计要求与通讯质量,一同为您的产品质量把关。若有相关的需求,可立即填写联络窗体 联系我们!